La termografia ad infrarossi nella manutenzione

degli impianti elettrici

(1/3)

Solo ultimamente, con la pubblicazione della Guida 0-10 “Guida alla manutenzione degli impianti elettrici”, il CEI è intervenuto, con un documento normativo, nello spinoso problema della manutenzione degli impianti. In proposito vengono per così dire suggerite tre filosofie manutentive, da seguire in base alle proprie esigenze di impianto ed in seguito ad una attenta analisi costi-benefici:

• Manutenzione preventiva : cioè si mettono in atto delle azioni per cercare di prevenire eventuali problemi che si potrebbero presentare in futuro. Viene effettuata preferibilmente con scadenze programmate (se è possibile e purtroppo spesso non lo è) o con scadenze un po' random (della serie “lo faccio quando ho un attimo di respiro”). Le azioni possono essere di tipo elettrico, quali sostituzione di componenti che sono in fin di vita, o anche di tipo non elettrico, ma che vanno a preservare l'impianto (si pensi ad esempio al taglio dei rami di alberi in prossimità di linee elettriche, al fine di prevenire futuri cortocircuiti o scariche a terra);

• Manutenzione correttiva : cioè quella inevitabile se si vuole continuare l'attività. Si interviene solo quando non se ne può fare a meno, quindi in presenza di un guasto, o di una avaria che obbligano alla sostituzione del componente o dell'apparecchiatura. E' sicuramente il tipo di manutenzione che va per la maggiore, anche se non si può certo affermare che sia la migliore. Facciamo infatti presente che molte volte i guasti non comportano solo il fermo dell'impianto o della macchina, ma determinano guai più seri come incendi o addirittura esplosioni;

• Manutenzione predittiva : detta così sembra un tipo di manutenzione di tipo divinatorio, basata sulla chiromanzia o la lettura dei fondi del caffè; in realtà si tratta di un salto di qualità nel campo della manutenzione preventiva, in quanto permette attraverso diverse tecniche, di individuare sintomi e segnali dell'impianto non di facile interpretazione e, di conseguenza, di mirare con maggior precisione gli interventi manutentivi. Si tratta quindi di una manutenzione preventiva (programmata) mirata. La termografia ad infrarossi è una delle tecniche utilizzate per mirare questi interventi; nel settore elettrico è sicuramente una delle più efficaci, insieme ovviamente alle attività di monitoraggio continuo delle grandezze fisiche in gioco (in particolare corrente, tensione, e temperatura);

Ma cos'è la termografia ad infrarossi ? Partiamo dalla definizione della norma UNI 10824-1 Prove non distruttive – Termografia all'infrarosso - Termini e definizioni: “Metodo che permette di ottenere per mezzo di un'apparecchiatura termografica la distribuzione spaziale e l'evoluzione temporale della radiazione infrarossa proveniente dalla scena osservata, nell'intervallo di sensibilità della termocamera”. Bellissima e completa definizione, ma che può lasciare giustamente perplessi ad una prima lettura; vediamo allora di farne una traduzione simultanea dal normativo all'italiano: la termografia è una tecnica che consente di individuare e misurare a distanza il calore prodotto da un qualsiasi corpo caldo (il quale, lo ricordiamo ai più distratti, emette radiazioni nella lunghezza d'onda dell'infrarosso che sfortunatamente è fuori dall'intervallo d'onda visibile all'occhio umano). Lo strumento utilizzato è una telecamera termica (termocamera) che è in grado di riprodurre in immagini le differenze termiche fra i vari oggetti e all'interno di uno stesso oggetto, permettendoci in questo modo di farci vedere ciò che non sarebbe possibile altrimenti.

In pratica la termografia ad infrarossi ci dà la possibilità di conoscere la temperatura presente in tutti i punti di un impianto senza bisogno di un contatto con l'impianto stesso. Infatti questa misura fa parte delle cosiddette “prove non distruttive”, cioè quelle prove che non provocano alterazioni in seguito alla verifica. E' facilmente intuibile da chi si occupa di impianti la indubbia utilità di uno strumento del genere. Facciamo un elenco di quelli che sono i vantaggi di tale tecnica:

• Le rilevazioni vengono effettuate a impianto o macchina in funzione , cioè sotto carico in quanto è necessario che i componenti siano attraversati da corrente per generare calore. Questo permette di non fermare o ridurre l'operatività dell'impianto durante la verifica;

• E' possibile analizzare il funzionamento dell'impianto a regime termico raggiunto (e normalmente è questa l'analisi richiesta), ma è possibile volendo, anche esaminarne il comportamento durante il transitorio , cioè durante le fasi di avvio e fermata;

• Nonostante i costi sembrino elevati (una termocamera può costare all'incirca 50.000 euro ed il noleggio con un tecnico circa 1000 euro al giorno), una attenta analisi costi-benefici può indicare un ritorno economico estremamente conveniente, soprattutto su alcuni tipi di impianti;

• Il controllo che si effettua è estremamente veloce e per nulla invasivo ;

• E' possibile effettuare misure anche a distanze di parecchie decine di metri ;

• La frequenza delle rilevazioni può essere contenuta nel tempo (annuali o semestrali);

• Alcune compagnie assicurative applicano una riduzione dell'ammontare del premio della polizza sull'impianto, se viene dimostrata l'applicazione programmata di una tecnica di salvaguardia come la termografia ad infrarossi;

Non resta che fare un lungo elenco, ma non certo completo, corredato di immagini esplicative, delle possibili applicazioni della termografia agli impianti elettrici, premettendo che attualmente è maggiormente utilizzata nel settore della alta e media tensione, soprattutto per una questione di costi.

• Verifica contatti e connessioni : accade spesso che in seguito a vibrazioni, a dilatazioni termiche o alla semplice usura temporale, i punti di contatto si allentino provocando una diminuzione della sezione (e quindi un aumento della resistenza elettrica), a parità di passaggio di corrente, con conseguente aumento della potenza dissipata per effetto Joule (P = R x I 2 );

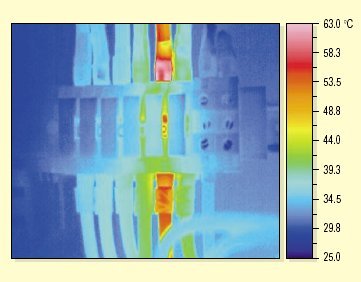

Figura 1 - L'allentamento di un morsetto ha provocato il surriscaldamento di un cavo

(Manutenzione – Tecnica e management)

Figura 2 - Resistenza di contatto, superiore alla norma sulle connessioni passanti di un interruttore BT e le barre di alimentazione.Inoltre si nota la fase centrale sovraccaricata a causa di un carico notevolmente squilibrato.

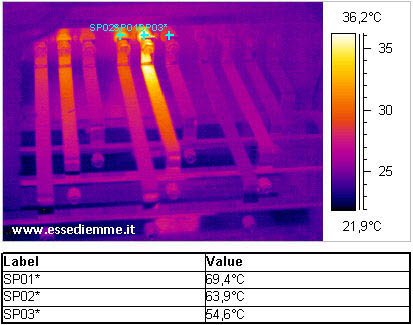

• Verifica dei cavi: come si sa un sovraccarico su un cavo provoca un riscaldamento anomalo dello stesso con conseguenti seri problemi, anche di possibile innesco incendi;

Figura 3 - Conduttori surriscaldati da un carico eccessivo

Figura 4 – Individuazione, in un fascio, dei cavi maggiormente caricati

continua...